MADE IN FRANCE

Il y a quelques mois, Oticon Medical a lancé le système Sentio, son tout nouvel implant auditif transcutané actif à conduction osseuse. Le dispositif vient tout juste d'être inscrit à la liste des produits et prestations remboursables (effectif début mars 2026), prérequis pour le commercialiser en France. Avec ce nouveau produit, l'entreprise rejoint MED-EL (Bonebridge) et Cochlear (Osia) sur ce segment. L’implant Sentio Ti est aujourd’hui le seul implant auditif fabriqué dans l'Hexagone, à Vallauris (Alpes-Maritimes). Il est indiqué pour les surdités de transmission ou mixtes, et les surdités neurosensorielles unilatérales profondes.

SECRET INDUSTRIEL

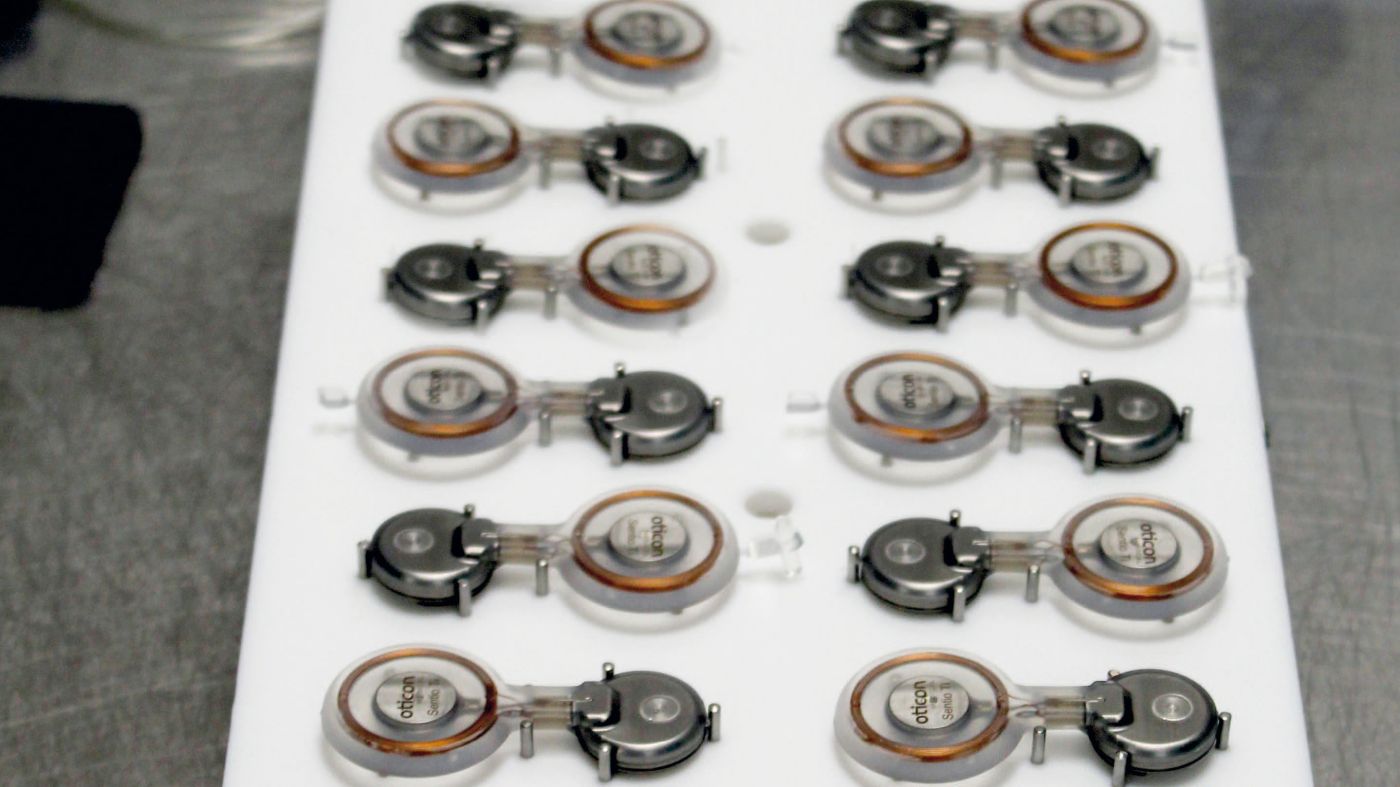

Exceptionnellement, Oticon Medical nous a ouvert les portes de ses salles blanches. Le site de Vallauris – dont l’histoire dans l’implant auditif a démarré en 1992 avec la société MXM – en possède trois, sur 277 m². C’est là où se font la majorité des process de fabrication. Leur environnement est très contrôlé et tout le monde – journalistes compris – doit s’équiper de blouses, charlottes et chaussons, ainsi que retirer maquillage et bijoux pour y pénétrer. Quant aux manipulations qui s'y déroulent, elles sont particulièrement minutieuses et confidentielles. Il s’agit de la fabrication et du nettoyage.

10 ANS DE DÉVELOPPEMENT

« L’histoire du Sentio commence en 2014 quand nous avons signé un accord de collaboration et d’industrialisation d’un concept développé par l’équipe de Bo Håkansson. Nous y avons apporté des améliorations majeures, soit 10 ans de développement, rapporte Éric Pépin Lehalleur, président de la R&D chez Oticon Medical. Pour la partie processeur, nous avons bénéficié de la technologie du groupe Demant. C’est la même électronique, le même traitement du signal que dans un Ponto. » L’implant se distingue en particulier par sa petitesse et sa finesse ainsi que par un col et des bandes de fixation flexibles.

EXPERTISE

La production à Vallauris s’appuie sur une organisation en deux équipes. Chaque opératrice suit trois mois de formation pour y participer. Toutes sont polyvalentes, qualifiées sur plusieurs étapes de la fabrication. Les différents process, comme la brasure étain, requièrent une grande dextérité et une formation idoine. L’outillage a été spécifiquement désigné en interne pour chaque étape du parcours de fabrication du Sentio.

DE NOMBREUSES ÉTAPES

L’environnement de la salle grise est un peu moins contrôlé. Ci-dessous Méryem El Allaoui, manager d’industrialisation (en démonstration) est aux commandes du robot laser qui permet de souder l’enveloppe de l’implant. C’est l’une des dernières phases de fabrication avant les tests d’étanchéité. Au total, plusieurs dizaines d'étapes sont nécessaires pour l'assemblage et pour tester le dispositif (son herméticité, les réglages acoustiques, la magnétisation...), le tout en un peu moins de deux mois.

PREMIÈRES IMPLANTATIONS

Les implantations ont démarré dans les pays européens et aux États-Unis en 2024, dès l’obtention du marquage CE et de la FDA. En France aussi, grâce au soutien de budgets dédiés aux dispositifs médicaux innovants. Les premiers implants Sentio ont été posés à Tours, en janvier 2025, par l’équipe du Pr Emmanuel Lescanne. La troisième implantation française a été réalisée à Bordeaux, en mars 2025, par le Dr Damien Bonnard (de dos sur la photo), suivie d’une quatrième fin 2025. « Le système Sentio est conçu pour garantir une procédure chirurgicale simple et flexible, a commenté le chirugien bordelais. Il s'ajuste en peropératoire en fonction des conditions. » Depuis, d’autres implantations ont été réalisées, au CHU de Dijon et à l’Hôpital Necker (Paris).

D.Bonnard-6d40.jpg)